时间:2025-11-17 预览:0

医疗电缆制造是高精度、高合规性的特殊电缆生产领域,其核心围绕“生物相容性、信号稳定性、安全防护”三大核心特性。作为连接生命体征与医疗设备的关键桥梁,是医疗设备中不可或缺的“生命线”。

一、核心产品类型

医疗电缆根据适配设备与使用场景,可分为五大核心类型,各有明确功能侧重:

诊断设备电缆:用于CT、MRI、超声等设备,核心要求抗干扰、低衰减特性,保障诊断数据精准。

治疗设备电缆:适配激光、高频电刀等设备,需耐高温、反复消毒(如伽马射线、高温蒸汽)。

植入式电缆:用于心脏起搏器、神经刺激器等,需具备生物相容性、耐体液腐蚀、长期稳定,外径通常<1mm。

监护设备电缆:连接心电、血压监护仪,柔性好、接触可靠,支持移动场景使用。

院内设备电缆:适配病床、输液泵、呼吸机,需耐油污、耐磨损、阻燃,保障院内设备稳定运行。

二、关键制造要求

医疗电缆的制造需满足材料、结构、合规、工艺四大维度的严苛要求:

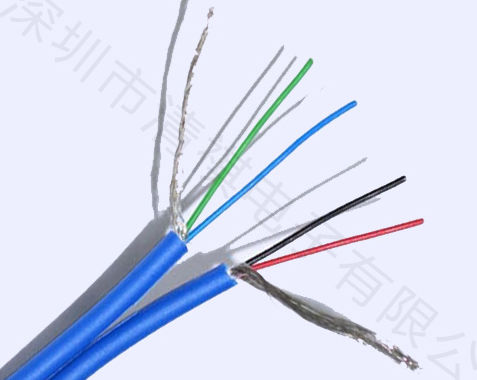

材料选择:导体多采用无氧铜,确保导电稳定;绝缘层采用医用级PVC、硅橡胶或PTFE,具备生物相容性且无有害物质释放;护套以医用级硅胶、TPU/TPE 为主,需耐消毒、耐磨。

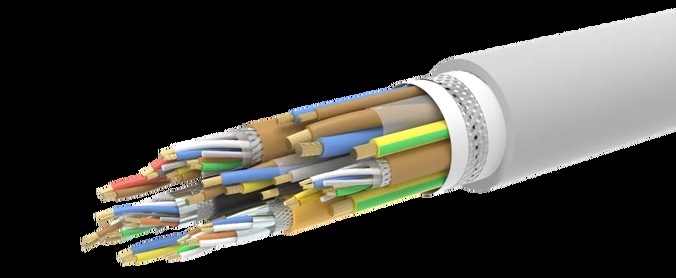

结构设计:集成金属编织网、铝箔等屏蔽层减少电磁干扰,多芯电缆按特定节距成缆保障柔性,部分产品添加凯夫拉纤维、芳纶等抗拉元件;植入式电缆需极细外径(通常<1mm)。

合规标准:必须符合ISO 10993(生物相容性)、IEC 60601(医疗电气安全)、同时满足目标市场法规要求(美国FDA、中国NMPA、欧盟MDR/CE 等)。

工艺控制:生产环境需洁净防尘,焊接、挤出工艺精度达微米级,成品需通过泄漏测试、耐压测试、消毒耐久性测试等多重检验。

三、核心制造流程

导体拉丝与绞合:将细铜丝按需求精密绞合以提升柔性和导电均匀性。

绝缘挤出:采用精密挤出机将医用级绝缘材料包覆在导体外,控制绝缘层厚度均匀性与偏心度。

屏蔽与成缆:多根绝缘芯线按规格绞合形成电缆芯,外部编织或缠绕屏蔽层,必要时添加抗拉纤维增强机械强度。

护套挤出与成型:包覆医用级护套材料,通过高温固化确保附着力,部分产品需二次硫化(如硅橡胶材质),特殊形状部件采用模制或注塑一体成型。

连接器组装:在洁净环境下通过压接、焊接、灌封等工艺,将电缆与专用连接器(D-Sub、圆形金属连接器等)连接。

全流程测试:涵盖电气测试(导通、绝缘电阻、耐压)、机械测试(弯曲、拉力、插拔力)、环境测试(老化、化学耐受)及灭菌验证。

清洁、包装与灭菌:洁净室中完成最终清洁,采用防静电、防污染包装,按需进行终端灭菌并附灭菌指示卡。

四、行业核心挑战与发展趋势

(一)核心挑战

多场景适配:需兼顾不同消毒方式(高温、化学、辐射)对材料的损耗,兼顾柔性与机械强度。

微型化需求:植入式和便携设备对电缆外径、重量要求日益苛刻,需突破材料和工艺极限。

成本与合规平衡:医用级材料成本高,认证周期长,需在合规前提下优化生产效率。

供应链与法规:依赖特种材料,全球不同市场法规差异大,注册流程复杂。

(二)发展趋势

无线化:部分应用场景中取代有线连接,提升患者舒适度与移动性。

智能化:集成传感器,实现电缆状态监测或患者生理参数同步采集。

环保化:开发无卤素、可回收的生物相容性材料,践行绿色生产。

定制化与集成化:提供“一站式”连接解决方案,将电源、信号、流体等功能集成于单根电缆。

五、医疗电缆制造的核心特点与要求

生物相容性:与人体接触的材料必须通过ISO 10993等测试,确保无毒、不致敏、无细胞毒性。

高可靠性与安全性:在监护、手术等关键场景下,信号传输必须稳定、连续,具备抗干扰、防噪音能力。

严格的灭菌耐受性:必须能承受反复的消毒灭菌过程,包括伽马辐射、环氧乙烷、高压蒸汽和化学消毒。

机械耐久性:需耐弯曲、耐扭转、耐拉伸、耐磨损,以适应临床频繁使用。

信号完整性:传输微弱生理信号时,要求极低的电容和优异的屏蔽性能,保证信号保真度。

六、主要类型与应用

电缆类型 | 主要特点 | 典型应用 |

病人监护电缆 | 极柔韧、抗干扰、生物相容性护套 | 心电图机、血氧饱和度仪、脑电图机 |

外科手术电缆 | 耐高温高压灭菌、高强度、抗拉 | 电刀笔、超声刀、内窥镜 |

诊断成像电缆 | 高速数据传输、低噪音、高屏蔽 | 超声探头、MRI设备内部连接 |

治疗与理疗电缆 | 高电流容量、耐用 | 除颤器、激光治疗设备、理疗电极 |

院内设备电缆 | 耐油污、耐磨损、阻燃 | 病床、输液泵、呼吸机电源/数据线 |

七、如何选择医疗电缆制造厂家

(一)明确核心需求

应用场景:明确适配设备类型(监护、手术、诊断成像等)与使用环境。

关键指标:优先级排序生物相容性、灭菌次数、柔韧性、信号屏蔽、成本等核心要求。

认证要求:确认目标市场所需合规标准(FDA、NMPA、CE 等)。

定制需求:确定选择标准线缆或全流程定制解决方案。

(二)厂家类型及特点

全球医疗电缆制造商主要分为三类,各有优势侧重:

国际领先专业制造商:安费诺(Amphenol)、泰科电子(TE Connectivity)、百通(Belden)、欧度(ODU)等,技术领先、质量可靠,覆盖高端影像、外科设备等领域,具备全球支持网络。

区域性/专业领域领导者:包括中国珠三角、长三角的台资/港资企业、深圳市连接器行业协会会员单位及专业医用硅胶线制造商,性价比高、响应迅速,本地化服务优势明显。

医疗器械合同制造商:清祺(senkincable)、伟创力(Flex)、新美亚(Sanmina)等,提供 “一站式”设备制造服务,涵盖电缆组件设计、制造与整合。

(三)国内厂家核心优势与寻找渠道

核心优势:成本控制能力强,定制化响应快,产业链完善,越来越多企业已取得ISO 13485认证及CE、FDA注册。

寻找渠道:通过1688、慧聪网等B2B平台搜索;参观中国国际医疗器械博览会等专业展会;查询电子元器件、连接器行业协会名录。

(四)接洽厂家关键提问清单

资质认证:是否具备ISO 13485质量体系认证?产品是否通过ISO 10993生物相容性测试?

灭菌耐受:线缆可承受多少次高压蒸汽/伽马射线/ EO灭菌循环?能否提供验证数据?

材料保障:推荐的护套材料类型及选择依据?能否提供材料认证文件?

定制能力:能否根据图纸和规格,完成从线缆到连接器组件的全流程设计制造?

测试能力:内部具备哪些测试设备?能否提供完整测试报告?

案例参考:是否有同类设备(如监护仪、超声设备)的合作案例?

(五)选择建议

高端、创新型且出口全球的设备,优先考虑国际巨头或顶尖合同制造商。

注重成本、需快速迭代且面向国内市场的设备,可重点考察国内优秀专业制造商。

无论选择哪类厂家,均需进行严格的供应商审核与样品测试,确保符合医疗行业严苛要求。

医疗电缆制造是一个技术壁垒高、责任重大的行业。它不仅要求制造商具备精密的加工能力,还需要深厚的材料知识、严格的质量管理体系和完整的法规认证经验。选择供应商时,应根据设备的高端性、创新性、目标市场及成本预算,进行严格的审核与测试,确保其能满足医疗行业的严苛要求。