时间:2025-12-11 预览:0

一、引言

电线电缆作为工业的“血脉”,其导体性能直接影响设备可靠性、效率与寿命。随着高端制造、机器人、伺服系统等领域对电缆柔韧性、耐久性及高效能要求的不断提升,传统绞合工艺亟需系统性升级。

现代导体绞合工艺优化是一个涵盖理论设计、精密制造与智能检测的深度融合体系,其目标是在保证优良电气性能(低电阻、低损耗)的基础上,全面提升导体的机械性能(柔韧性、抗拉强度、抗疲劳性)与生产效能(一致性、材料利用率、效率),实现多维度性能的协同优化。

二、全维度优化体系

(一)绞合参数精准优化(核心基础模块)

绞合参数的科学匹配是决定导体核心性能的关键,需基于应用场景实现量化控制,平衡各项性能指标。

1.节距倍数控制

节距倍数(节距/导体外径)直接影响导体的柔韧性与导电效率:节距越小,抗弯曲疲劳性能越优,但过小会加剧集肤效应。不同场景下的参数选择需严格遵循行业标准:

应用场景 | 导体类型 | 节距倍数范围 | 标准依据 | 核心效果 |

拖链/伺服电机移动线(高柔韧需求) | Class6超细软导体 | 8~12倍 | IEC60228 | 抗疲劳弯折次数提升≥100% |

机床固定动力线(平衡需求) | Class5软导体 | 10~16倍 | IEC60228 | 兼顾导电效率与生产速度 |

大功率伺服主回路(大截面) | 复绞导体 | 束绞6~8倍+正规绞12~16倍 | DINVDE0281-100 | 减少内部应力,提升稳定性 |

固定敷设普通电缆 | 硬导体/软导体 | 16~20倍 | GB/T3956-2008 | 降低集肤效应损耗 |

关键原则:相邻绞合层节距不呈整数倍,避免单丝"卡位"变形。

2.股数与单丝直径匹配

在导体截面积不变的前提下,增加股数、减小单丝直径是提升柔韧性与抗疲劳性的最有效途径,同时需控制单丝直径下限与截面积偏差:

导体截面积 (mm²) | 应用场景 | 单丝直径 (mm) | 股数(根) | 绞合类型 | 核心优势 |

1.5~4.0 | 拖链/伺服电机移动线 | 0.15~0.20 | 49~133 | Class6超细绞合 | 柔韧性最优,抗弯折疲劳 |

6.0~16 | 机床固定动力线 | 0.25~0.31 | 78~259 | Class5软绞合 | 平衡柔韧与生产效率 |

25~50 | 大功率伺服主回路 | 0.31~0.40 | 259~640 | 复绞(束绞+正规绞) | 兼顾强度与导电性能 |

≤1.0 | 伺服信号线(微小截面) | 0.10~0.15 | 37~78 | 同心绞合 | 导体圆整,绝缘层厚度均匀 |

限制条件:单丝直径≥0.1mm(避免绞合断裂),截面积偏差≤±2%(符合IEC60228标准)。

3.绞向与层结构设计

层间绞向:相邻层采用反向绞合(如内层右向→外层左向),可有效抵消内部应力,防止导体回弹松散,确保圆整度偏差≤5%。

复绞工艺:对于≥25mm²的大截面导体,采用"束绞+正规绞"复合工艺——先将单丝束绞(节距6~8倍),再将束绞单元正规绞合(节距12~16倍),显著提升结构稳定性。

(二)结构设计场景化优化(耐用性强化模块)

结合不同应用环境的特殊需求,通过结构创新与工艺改进,强化导体的环境适配性与耐用性。

1.填充与压实工艺

中心填充:添加耐温≥90℃的PP填充绳,精准匹配绞合中心空隙,防止股线位移。

紧压成型:采用15%~25%压缩率的模压工艺,可实现多重收益:

空隙率从20%~30%降至5%~10%,导体外径减小10%~15%,节省绝缘材料;

导电效率提升3%~5%,降低集肤效应与邻近效应损耗;

抗拉伸、挤压能力提升20%以上。

2.特殊场景定制结构

场景类型 | 定制结构方案 | 关键参数要求 | 寿命提升效果 |

高振动(机床主轴电机线) | 束绞+复绞+中心加强芯(芳纶纤维) | 加强芯断裂强度≥2000N | 3~5倍 |

微小截面(伺服信号线) | 同心绞合(单丝围绕中心单丝均匀排列) | 圆整度偏差≤3% | 绝缘层破损风险降低50% |

大截面(≥1000mm²) | 分割导体(多扇形体块绝缘后整体绞合) | 交流电阻降低10%~15% | 载流量提升8%~10% |

超柔需求(机器人电缆) | 束绞+复绞组合(小股束绞后再复绞) | 弯折半径≤5倍导体外径 | 弯折寿命≥150万次 |

(三)材料与预处理优化(源头保障模块)

从材料选型与单丝预处理入手,为导体性能奠定基础,同时适配特殊环境需求。

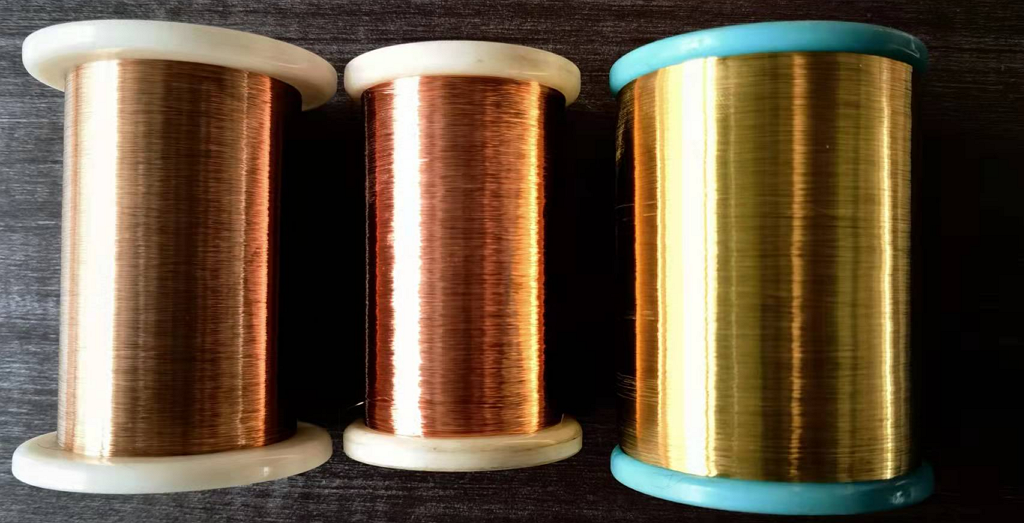

1.导体材质选型

环境类型 | 材质选择 | 关键参数要求 | 核心优势 |

通用工业场景 | 高纯度无氧铜 | 纯度≥99.97%,导电率≥100%IACS | 直流电阻达标(如2.5mm²≤7.41Ω/km) |

腐蚀环境(化工车间) | 镀锡铜丝 | 锡层厚度≥0.03mm | 抗氧化、耐腐蚀性强 |

高温环境(≥125℃) | 镀银铜丝 | 银层厚度≥0.02mm | 兼顾导电性能与耐高温性 |

2.单丝预处理工艺

退火处理:采用400~450℃连续退火,保温3~5s,确保单丝延伸率≥30%,消除加工硬化产生的内应力。

表面清洁:通过超声波清洗+热风干燥工艺,控制氧化层厚度≤0.005mm,避免表面杂质导致电阻增大。

张力预调:配备恒张力放线装置,控制张力波动≤±5%,保障绞合过程中各单丝受力均匀。

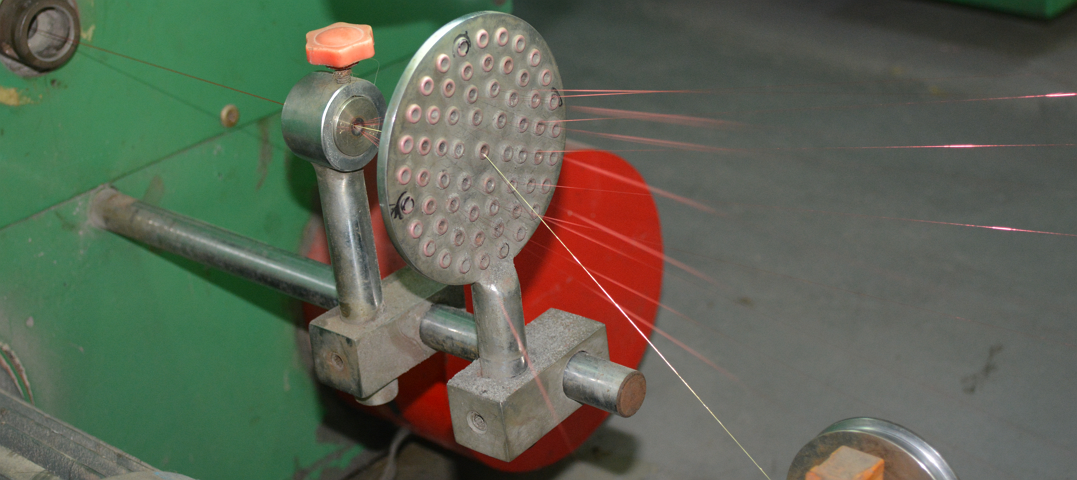

(四)设备与过程控制优化(稳定性提升模块)

先进的设备配置与精细化过程控制是实现设计目标、保障批量生产一致性的关键。

1.设备升级方案

设备类型 | 技术要求 | 核心效果 |

绞合机 | 行星式(转速≥3000r/min),电子节距控制(误差≤±2%) | 生产效率提升50%+,节距控制精准 |

在线检测装置 | 激光测径仪(精度±0.01mm)+机器视觉(表面缺陷检测) | 不合格品率≤0.5% |

拖链电缆专用设备 | 双绞合机(内层束绞+外层正规绞同步) | 减少内部应力积累 |

模具系统 | 聚晶钻石(PCD)/硬质合金模具,可调偏心 | 导体圆整度提升,模具寿命延长 |

2.过程精控要点

放线张力:采用张力传感器闭环控制,单丝张力偏差≤±3%,避免股线"松紧不一"。

绞合速度:根据单丝直径动态调整,0.15mm单丝≤200m/min,0.3mm单丝≤300m/min,防止单丝断裂。

冷却工艺:采用风冷+水冷复合冷却,控制冷却温度≤40℃,避免过热导致绝缘预热老化。

三、质量检测与验证

所有工艺优化需通过严格的检测验证,确保满足行业标准及场景使用需求,核心检测项目与验证方案如下:

(一)核心检测指标

检测项目 | 优化后标准要求 | 检测方法/标准依据 |

直流电阻 | 符合IEC60228Class1严格限值(如2.5mm²≤7.41Ω/km) | GB/T3956-2008 |

断裂伸长率 | Class5≥20%,Class6≥30% | IEC60228附录A |

抗疲劳性能 | 拖链弯折100万次后无断股(弯折角度±90°,速度10次/分钟) | DINVDE0281-100 |

导体圆整度 | 最大外径/最小外径≤1.05 | 激光测径仪连续检测 |

填充系数 | 压实导体≥85%,普通绞合导体≥70% | 称重法+体积法 |

(二)场景化验证方案

伺服电机拖链电缆:在拖链半径10倍电缆外径、负载5kg条件下,完成100万次弯折测试,电阻变化率≤5%。

固定敷设动力线:经105℃、1000h热老化测试后,电阻变化率≤10%,伸长率保留率≥80%。

四、行业实操案例与核心总结

(一)典型案例:伺服电机拖链电缆导体优化

某2.5mm²伺服电缆导体通过全维度工艺优化,实现性能大幅提升,具体对比如下:

对比项 | 原工艺 | 优化后工艺 | 优化效果 |

导体规格 | 0.2mm单丝×78根 | 0.15mm单丝×133根 | - |

绞合参数 | 节距倍数18倍,普通束绞 | 节距倍数12倍,复绞+20%压实 | - |

柔韧性 | 弯折寿命50万次 | 弯折寿命150万次 | 提升200% |

导电性能 | 直流电阻7.6Ω/km | 直流电阻7.36Ω/km | 降低3.2% |

导体外径 | 2.8mm | 2.46mm | 减小12%(节省绝缘材料) |

(二)核心总结

优化闭环逻辑:导体绞合工艺优化遵循"场景需求→参数量化→结构适配→材料升级→过程控制→质量验证"的完整闭环,每个环节均以量化指标为支撑,确保优化效果可落地、可验证。

场景化适配原则:

高柔韧/移动场景(拖链、伺服电机):优先采用Class6导体+细单丝+小节距+复绞+压实工艺;

固定/大截面场景:选用Class5导体+合理节距+分割导体/复绞结构;

特殊环境(高温/腐蚀):针对性选用镀银/镀锡铜材质+加强芯结构强化。

导体绞合工艺的现代化升级,是赋能智能制造的关键基础。对于数控机床、工业机器人、精密伺服系统等高端装备而言,采用基于Class5/6软导体的先进优化方案,已成为保障设备长期可靠、高效运行的必然要求,为工业领域的韧性与活力提供核心支撑。